oppo怎么加工

PO作为全球知名的智能手机品牌,其加工工艺融合了先进的自动化技术与精细化的人工操作,确保产品的高品质和一致性,以下是OPPO手机从原材料到成品出厂的详细加工流程解析:

| 阶段 | 核心环节 | 关键技术/设备 | 质量管控措施 |

|---|---|---|---|

| 物料认证 | 选型评审、设计评审、试产评审、可靠性试验 | 破坏性物理分析(拆解/切片)、供应商技术工程师参与体系 | 确保供应商为行业佼佼者且能长期稳定供应高品质材料;通过严苛测试排除不良品与假料 |

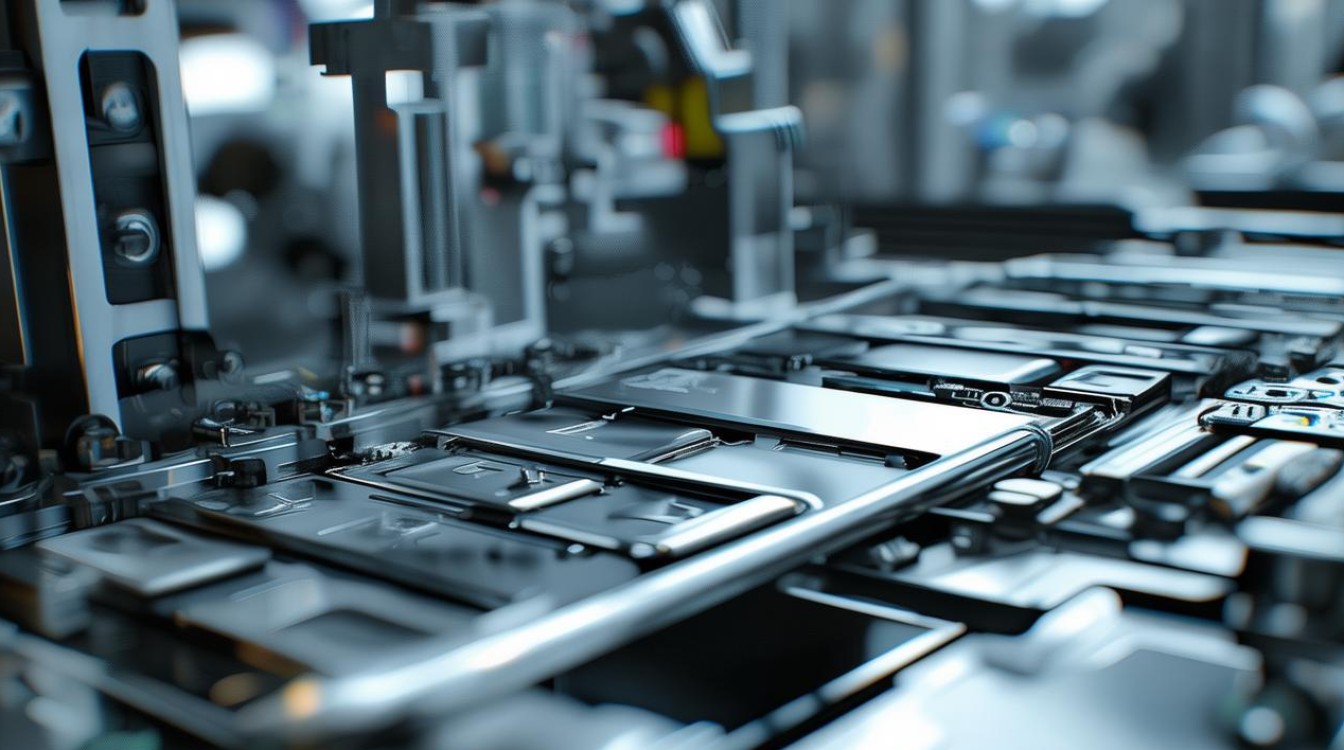

| SMT主板生产 | 高速双轨生产线、FPC柔性板产线 | 印刷机→锡膏厚度检测机→贴片机→自动光学检测机→回流炉→X光检测仪 | 每道工序后紧跟检测设备;采用行业前三水平的设备并经内部评估试用 |

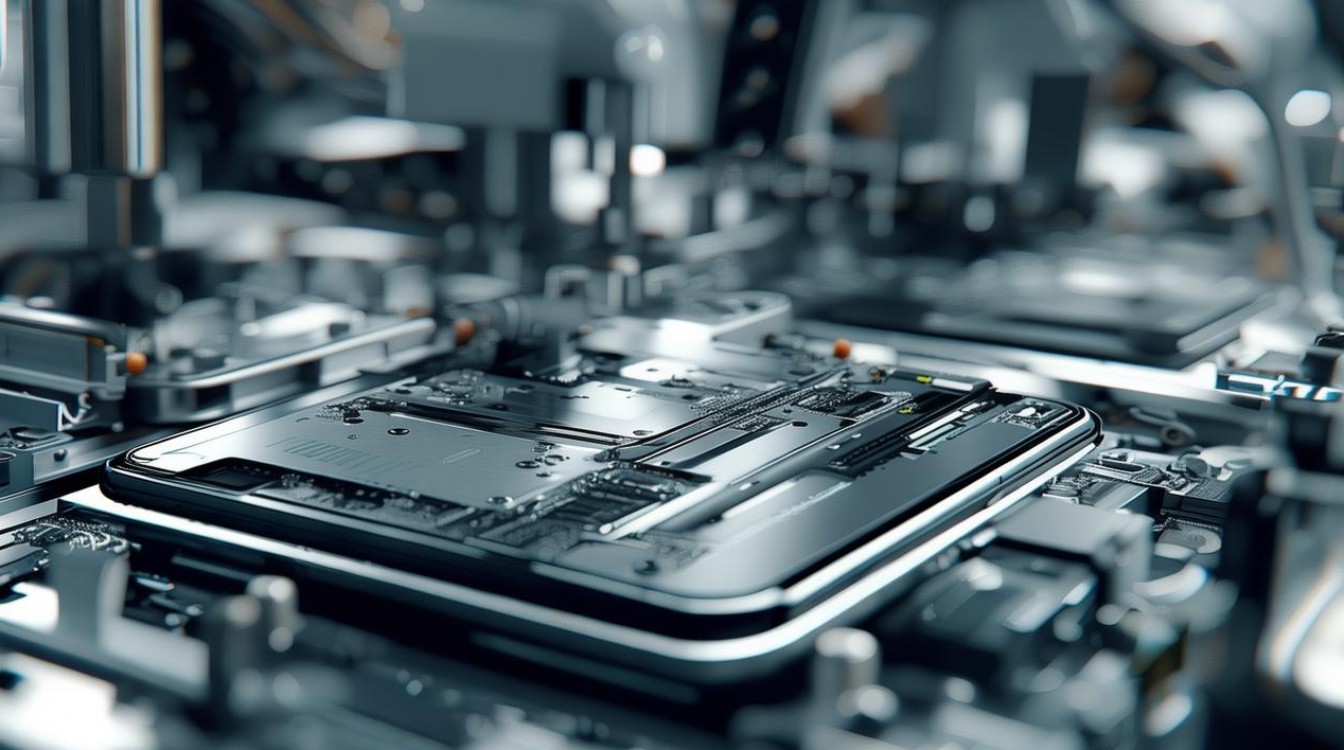

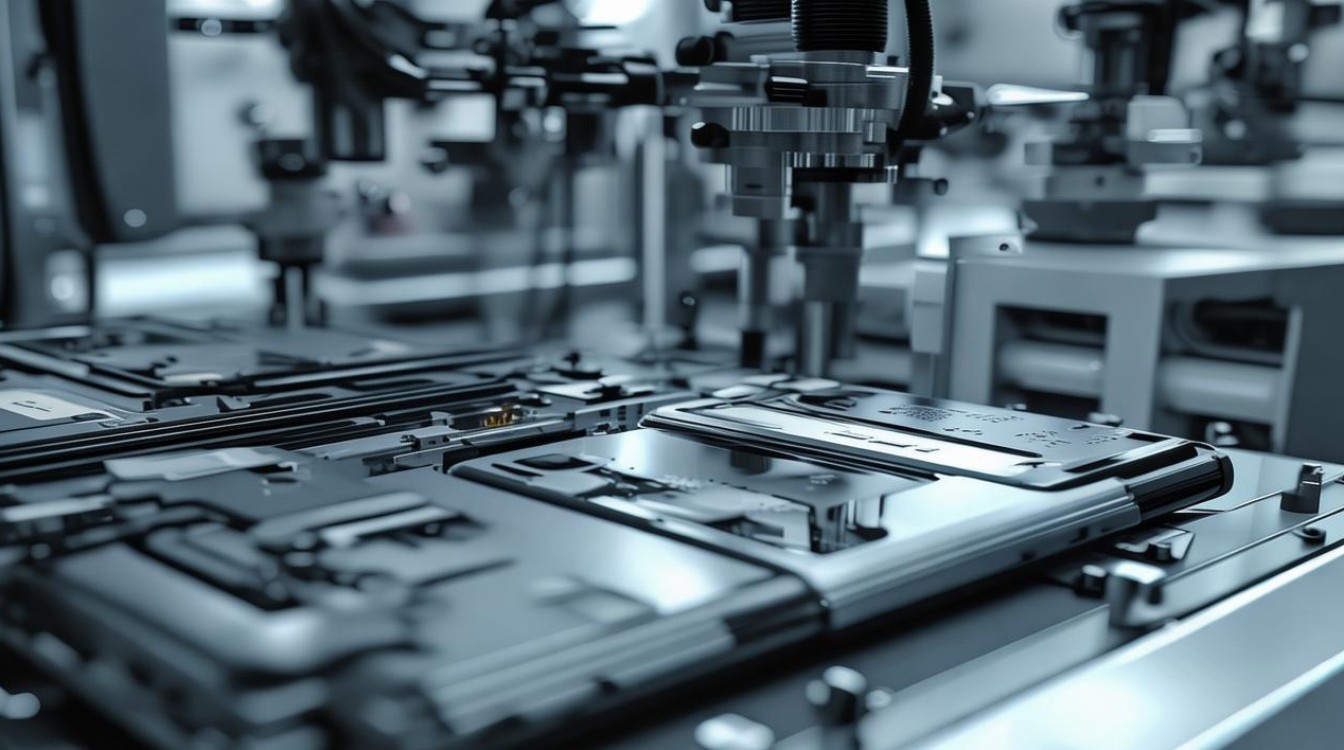

| 整机组装 | 自动化分板机、机器人贴合屏幕 | 双工作台交替作业模式;灰尘自动收集系统;自动打螺钉机/压合机实现高精度装配 | 条码扫描追溯每个工位的生产记录;数字化监控系统可定位微小元器件的生产轨迹 |

| 功能测试 | 全自动化手臂控制的综合测试仪 | SIM卡检测/电池续航测试/SD卡读写验证/LED按键响应/LCD显示效果/音频指标校准 | 人工辅助进行“听”“说”“摸”“拍”等主观体验测试;录音岗位需重复数千次标准话术验证音质 |

| 结构件加工 | Reno系列侧旋升降模组专案 | 将复杂机械结构拆解为18个标准化步骤(含14步小中框组装+4步马达集成),配备定制微型螺丝 | 单独设立高成本人力专线完成精密装配;QE实验室进行升降可靠性专项测试 |

| 品质验证 | 130+项模拟用户场景实验 | USB插拔耐久测试(5000次3KG压力摇摆)、1米高度滚筒跌落测试、静电防护测试 | 显微镜下检查主板裂纹;极端温度环境下的性能稳定性考核 |

深度工艺特点分析

-

智能化生产管理系统:通过自动化设备的数据采集与分析,实现生产过程的可视化管控,例如SMT中心的射频校准仪配备12个机台同时工作,不仅提升检测效率,还能通过算法优化参数设置,减少人为误差,这种数据驱动的生产模式使产品直通率显著提高。

-

模块化设计思维:以Reno系列的侧旋结构为例,工程师团队摒弃传统一体成型方案,采用“小中框+马达+传动机构”的分体式设计,虽然增加装配复杂度,但通过对每个子模块进行独立调校,成功消除轴心凸起/凹陷问题,实现更流畅的机械运动轨迹。

-

跨学科协同创新:在升降马达噪音控制方面,研发团队联合声学专家建立数学模型,对电机运转时的振动频率进行频谱分析,通过优化磁路设计和润滑方案,使工作噪音呈现线性分布特征,达到近乎无声的效果。

-

供应链深度整合:不同于依赖第三方代工厂的模式,OPPO自建SMT中心并持续升级设备,如引进美国MPM双轨印刷机实现25μm精度的锡膏涂抹,配合日本富士NXT高速贴片机,确保主板焊接点的均匀性和可靠性。

典型工艺流程示例——Reno侧旋结构装配

该特殊组件的制造过程体现了OPPO对细节的极致追求:

-

定制化零部件:所有传动齿轮均采用航空级铝合金材质,经CNC精雕后进行阳极氧化处理,兼顾强度与美观。

-

分步精准装配:工人按照数字化看板指示完成18道工序,每个步骤都有扭矩限制工具保证紧固件的一致性,例如安装缓震弹簧时需使用专用夹具定位,误差控制在±0.05mm以内。

-

动态平衡调试:组装完成后的设备会在模拟真实使用场景的测试台上运行数万次循环,监测运动平稳度和异响情况,不合格品将返回产线进行调整或报废。

OPPO的制造体系已形成从材料科学、精密机械到智能控制的完整闭环,这种垂直整合能力使其能够快速响应市场变化,同时保持产品的差异化竞争优势,未来随着工业4.0技术的深化应用,预计其生产效率与良品率还将持续提升。

FAQs

Q1:OPPO如何确保不同批次产品的一致性?

A:通过建立统一的工艺标准数据库,所有生产线均采用标准化的程序参数,关键设备如贴片机的吸取压力、回流焊的温度曲线等数据均录入MES系统进行版本管理,定期开展跨产线的对标活动,使用同一批原料在不同线上生产样品进行比对验证。

Q2:对于复杂的机械结构(如侧旋摄像头),OPPO怎样平衡创新设计与量产可行性?

A:采用DFMA(面向制造与装配的设计)理念,在研发阶段就引入生产工艺仿真软件预判装配难点,设立原型快速打样车间进行多轮迭代测试,收集装配工人的反馈意见优化结构,同时开发专用治具降低操作难度,确保新颖

版权声明:本文由环云手机汇 - 聚焦全球新机与行业动态!发布,如需转载请注明出处。

冀ICP备2021017634号-5

冀ICP备2021017634号-5

冀公网安备13062802000102号

冀公网安备13062802000102号